2. Eksperimental Proses

2.1 Yapışqan filmin bərkidilməsi

Müşahidə edilmişdir ki, birbaşa karbon filmi yaratmaq və ya üzərində qrafit kağızı ilə yapışdırmaqSiC vafliləriyapışqan ilə örtülmüş bir neçə problemə səbəb oldu:

1. Vakuum şəraitində yapışan film üzərindəSiC vafliləriəhəmiyyətli hava buraxılması səbəbindən miqyaslı görünüş inkişaf etdirdi, nəticədə səth məsaməliliyi yarandı. Bu, karbonlaşmadan sonra yapışan təbəqələrin düzgün şəkildə bağlanmasına mane oldu.

2. Bağlama zamanıgofretbir anda qrafit kağızın üzərinə yerləşdirilməlidir. Yenidən yerləşdirmə baş verərsə, qeyri-bərabər təzyiq yapışdırıcının vahidliyini azalda bilər, yapışma keyfiyyətinə mənfi təsir göstərə bilər.

3. Vakuum əməliyyatlarında yapışan təbəqədən havanın çıxması soyulmağa və yapışan filmin içərisində çoxsaylı boşluqların əmələ gəlməsinə səbəb olur, nəticədə yapışma qüsurları yaranır. Bu problemləri həll etmək üçün yapışdırıcını əvvəlcədən qurutungofretfırlanma ilə örtüldükdən sonra səthi isti bir lövhə ilə yapışdırmaq tövsiyə olunur.

2.2 Karbonlaşma prosesi

Üzərində karbon filminin yaradılması prosesiSiC toxum gofretivə onun qrafit kağızına yapışdırılması, sıx birləşməni təmin etmək üçün müəyyən bir temperaturda yapışan təbəqənin karbonlaşdırılmasını tələb edir. Yapışqan təbəqənin natamam karbonlaşması böyümə zamanı onun parçalanmasına səbəb ola bilər, kristal böyümə keyfiyyətinə təsir edən çirkləri buraxır. Buna görə də, yapışan təbəqənin tam karbonlaşmasının təmin edilməsi yüksək sıxlıqlı birləşmə üçün çox vacibdir. Bu iş temperaturun yapışan karbonlaşmaya təsirini araşdırır. Fotorezistin vahid təbəqəsi tətbiq olundugofretsəthə qoyulur və vakuum altında boru sobasına yerləşdirilir (<10 Pa). Temperatur əvvəlcədən təyin edilmiş səviyyələrə (400℃, 500℃ və 600℃) qaldırıldı və karbonlaşmaya nail olmaq üçün 3-5 saat saxlanıldı.

Təcrübələr göstərildi:

400 ℃ temperaturda, 3 saatdan sonra yapışan film karbonlaşmadı və tünd qırmızı göründü; 4 saatdan sonra əhəmiyyətli dəyişiklik müşahidə olunmadı.

500 ℃ temperaturda, 3 saatdan sonra film qara oldu, lakin yenə də işıq ötürdü; 4 saatdan sonra əhəmiyyətli dəyişiklik yoxdur.

600 ℃ temperaturda, 3 saatdan sonra film işıq keçirmədən qara rəngə çevrildi, bu da tam karbonlaşmanın olduğunu göstərir.

Beləliklə, uyğun bağlama temperaturu ≥600 ℃ olmalıdır.

2.3 Yapışqan tətbiqi prosesi

Yapışqan filmin vahidliyi yapışdırıcının tətbiqi prosesini qiymətləndirmək və vahid yapışdırıcı təbəqəni təmin etmək üçün kritik göstəricidir. Bu bölmə müxtəlif yapışqan təbəqə qalınlığı üçün optimal fırlanma sürətini və örtük müddətini araşdırır. Vahidlik

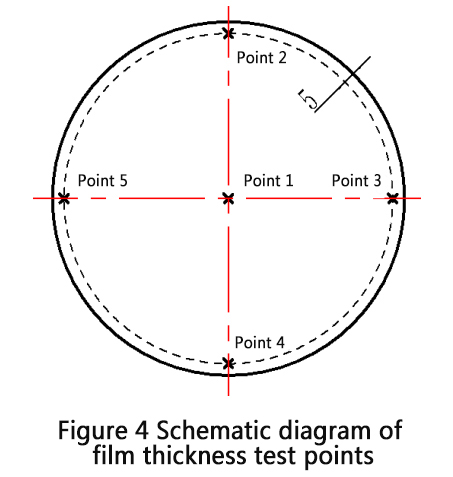

plyonka qalınlığının u faydalı sahə üzrə minimum plyonka qalınlığının Lmin-in maksimum plyonka qalınlığına Lmax nisbəti kimi müəyyən edilir. Filmin qalınlığını ölçmək üçün vafli üzərində beş nöqtə seçilmiş və vahidlik hesablanmışdır. Şəkil 4 ölçmə nöqtələrini göstərir.

SiC vafli və qrafit komponentləri arasında yüksək sıxlıqlı birləşmə üçün üstünlük verilən yapışqan film qalınlığı 1-5 µm-dir. Həm karbon plyonkasının hazırlanması, həm də vafli/qrafit kağızının birləşdirilməsi proseslərinə tətbiq oluna bilən 2 µm film qalınlığı seçilmişdir. Kömürləşdirən yapışdırıcı üçün optimal spin-örtmə parametrləri 2500 r/dəq-də 15 s, yapışdırıcı üçün isə 2000 r/dəq-də 15 s-dir.

2.4 Bağlama Prosesi

SiC vaflisinin qrafit/qrafit kağızına bağlanması zamanı karbonlaşma zamanı əmələ gələn hava və üzvi qazların birləşmə təbəqəsindən tamamilə çıxarılması çox vacibdir. Qazın natamam çıxarılması boşluqlarla nəticələnir, bu da sıx olmayan bir birləşmə təbəqəsinə səbəb olur. Hava və üzvi qazlar mexaniki yağ nasosundan istifadə edərək boşaldılır. Başlanğıcda mexaniki nasosun fasiləsiz işləməsi vakuum kamerasının öz həddinə çatmasını təmin edərək, havanın birləşdirici təbəqədən tamamilə çıxarılmasına imkan verir. Temperaturun sürətli yüksəlməsi yüksək temperaturda karbonlaşma zamanı qazın vaxtında çıxarılmasının qarşısını ala bilər, yapışdırıcı təbəqədə boşluqlar əmələ gətirir. Yapışqan xassələri ≤120℃ temperaturda əhəmiyyətli qaz atılmasını göstərir və bu temperaturun üstündə sabitləşir.

Yapışqan filmin sıxlığını artırmaq üçün yapışdırma zamanı xarici təzyiq tətbiq edilir, hava və üzvi qazların xaric edilməsini asanlaşdırır, nəticədə yüksək sıxlıqlı bir yapışdırıcı təbəqə yaranır.

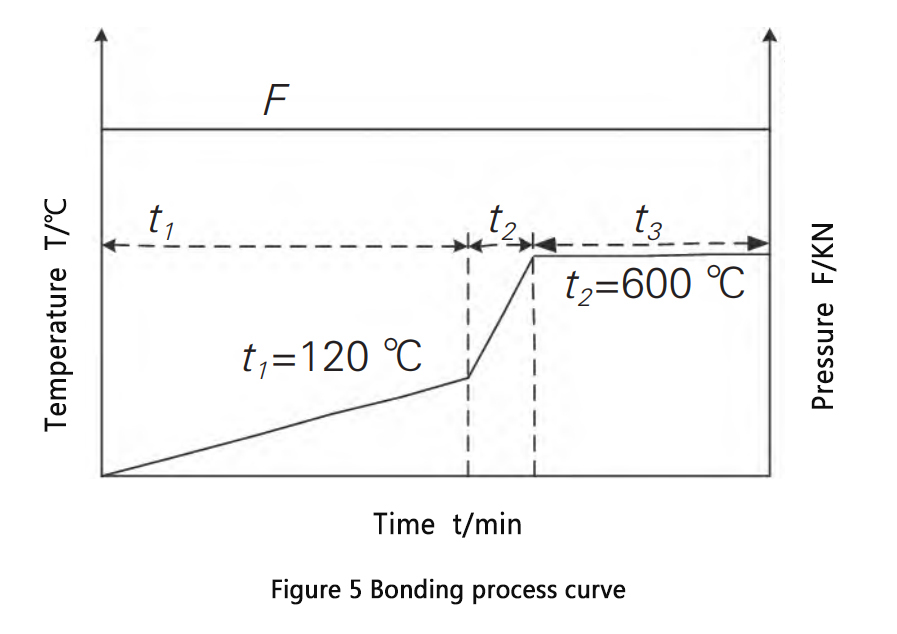

Xülasə, Şəkil 5-də göstərilən bağlama prosesi əyrisi hazırlanmışdır. Xüsusi təzyiq altında temperatur qazın xaric edilməsi temperaturuna (~120 ℃) qaldırılır və qazın çıxarılması tamamlanana qədər saxlanılır. Sonra temperatur karbonlaşma temperaturuna qədər artırılır, tələb olunan müddət saxlanılır, ardınca otaq temperaturuna qədər təbii soyutma, təzyiqin buraxılması və birləşdirilmiş gofretin çıxarılması aparılır.

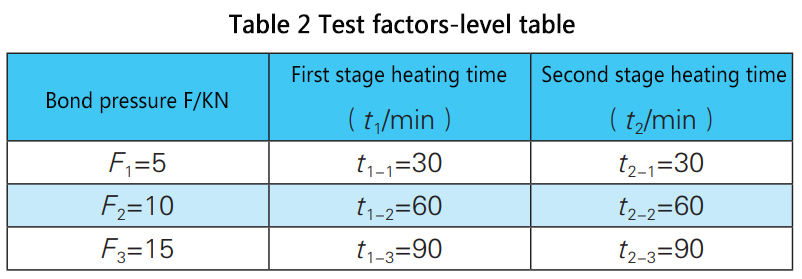

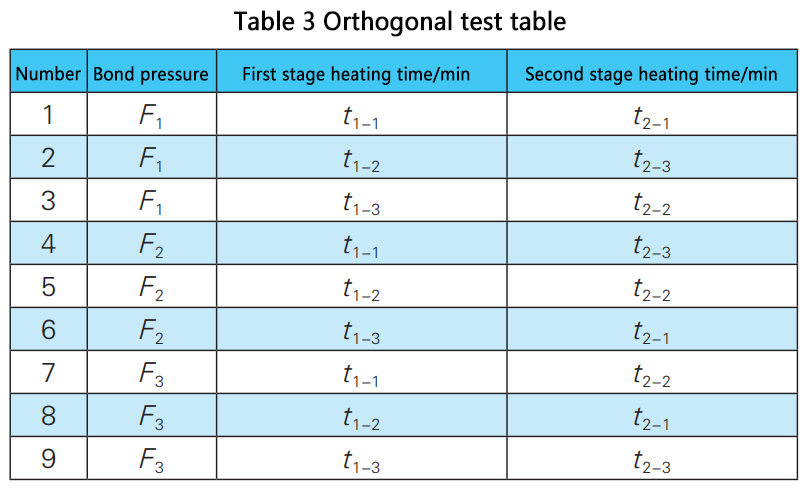

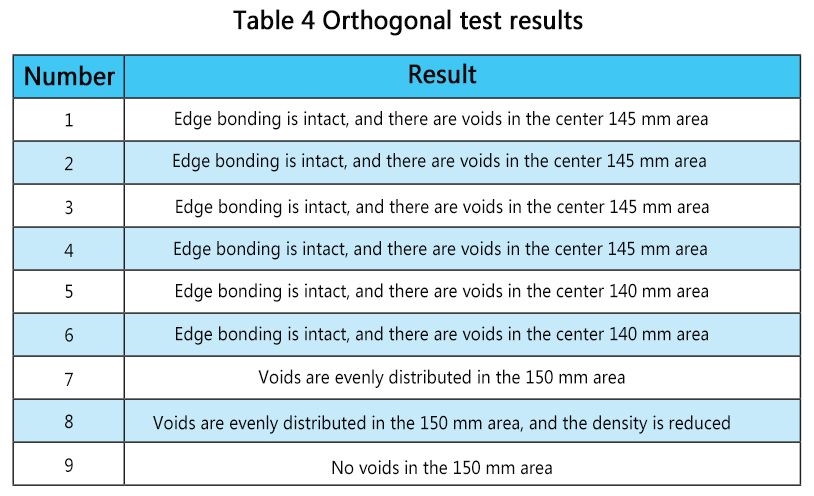

Bölmə 2.2-yə əsasən, yapışan film 600 ℃ temperaturda 3 saatdan çox karbonlaşdırılmalıdır. Buna görə də, bağlanma prosesi əyrisində T2 600℃ və t2 ilə 3 saat arasında müəyyən edilir. Bağlanma təzyiqinin, birinci mərhələnin isitmə vaxtının t1 və ikinci mərhələnin isitmə vaxtının t2-nin birləşmənin nəticələrinə təsirini öyrənən ortoqonal təcrübələr vasitəsilə müəyyən edilmiş bağlanma prosesi əyrisi üçün optimal qiymətlər Cədvəl 2-4-də göstərilmişdir.

Göstərilən nəticələr:

5 kN-lik bir bağlama təzyiqində, istilik müddəti birləşməyə minimal təsir göstərdi.

10 kN-də, birinci mərhələnin daha uzun qızdırılması ilə birləşdirici təbəqədəki boşluq sahəsi azaldı.

15 kN-də, birinci mərhələdə isitmənin uzadılması boşluqları əhəmiyyətli dərəcədə azaldır, nəticədə onları aradan qaldırır.

İkinci mərhələnin isitmə vaxtının birləşməyə təsiri ortoqonal sınaqlarda aydın olmadı. Birləşmə təzyiqinin 15 kN-də və birinci mərhələnin isitmə vaxtının 90 dəqiqədə, ikinci mərhələnin 30, 60 və 90 dəqiqəlik isitmə vaxtlarının hamısı boşluqsuz sıx yapışma təbəqələri ilə nəticələndi, bu da ikinci mərhələnin isitmə vaxtının olduğunu göstərir. birləşməyə az təsir edir.

Birləşdirmə prosesi əyrisi üçün optimal dəyərlər bunlardır: yapışdırma təzyiqi 15 kN, birinci mərhələnin isitmə vaxtı 90 dəq, birinci mərhələnin temperaturu 120 ℃, ikinci mərhələnin isitmə müddəti 30 dəqiqə, ikinci mərhələnin temperaturu 600 ℃ və ikinci mərhələnin saxlama müddəti 3 saat.

Göndərmə vaxtı: 11 iyun 2024-cü il