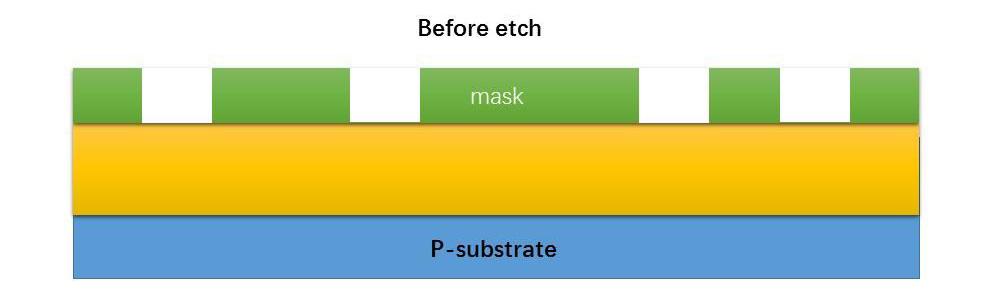

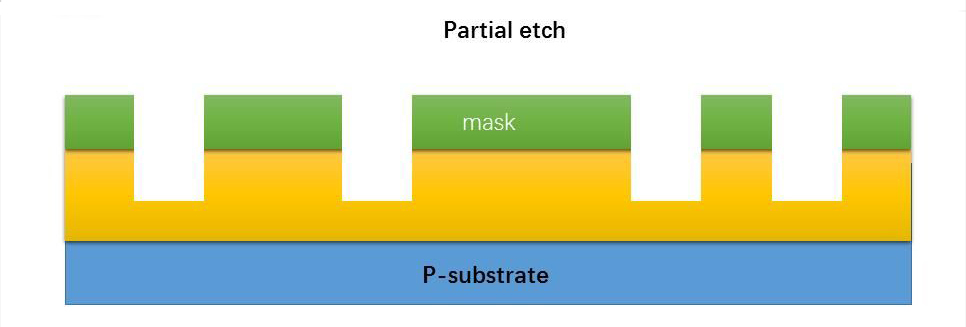

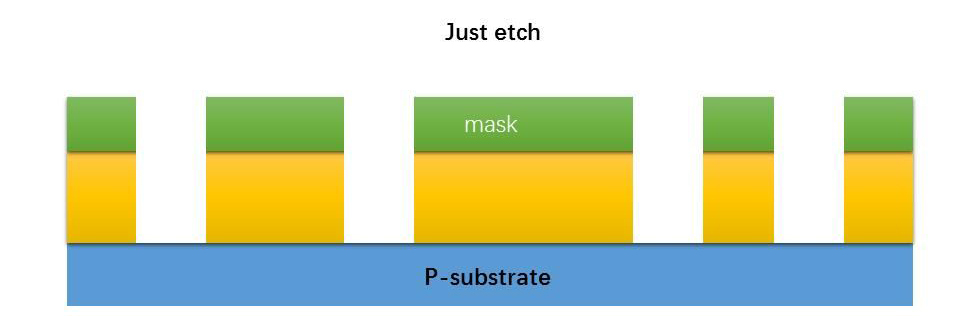

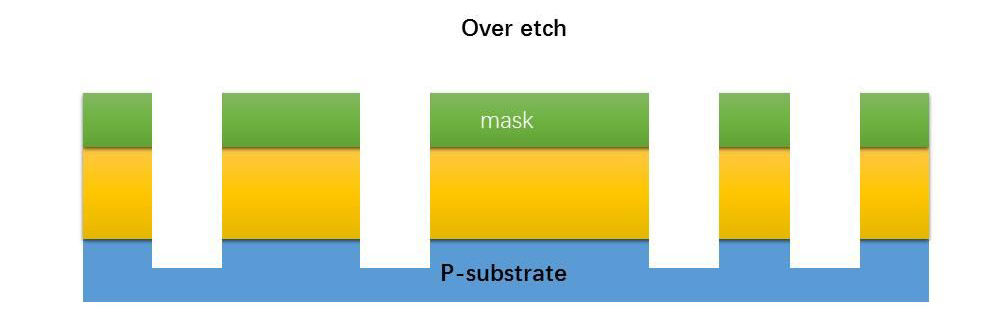

Quru aşındırma prosesi adətən dörd əsas vəziyyətdən ibarətdir: aşındırmadan əvvəl, qismən aşındırma, sadəcə aşındırma və üzərində aşındırma. Əsas xüsusiyyətlər aşındırma dərəcəsi, seçicilik, kritik ölçü, vahidlik və son nöqtənin aşkarlanmasıdır.

Şəkil 1 Ovlamadan əvvəl

Şəkil 2 Qismən aşındırma

Şəkil 3 Sadəcə aşındırma

Şəkil 4 Üzərinə aşındırma

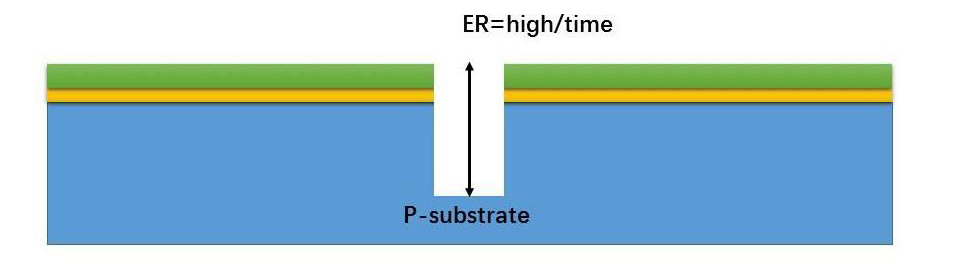

(1) Aşınma dərəcəsi: vahid vaxtda çıxarılan oyulmuş materialın dərinliyi və ya qalınlığı.

Şəkil 5 Aşınma dərəcəsi diaqramı

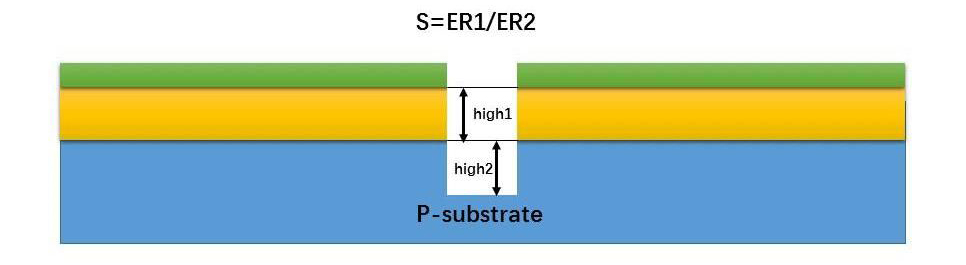

(2) Seçicilik: müxtəlif aşındırma materiallarının aşındırma sürətlərinin nisbəti.

Şəkil 6 Seçicilik diaqramı

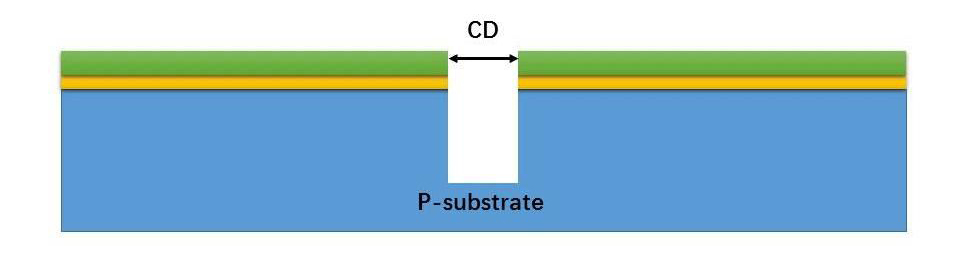

(3) Kritik ölçü: aşındırma tamamlandıqdan sonra müəyyən bir sahədə nümunənin ölçüsü.

Şəkil 7 Kritik ölçü diaqramı

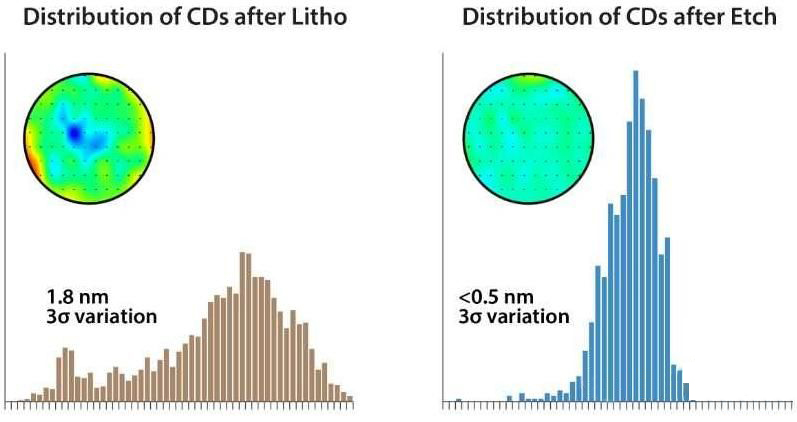

(4) Vahidlik: ümumiyyətlə CD-nin tam xəritəsi ilə xarakterizə edilən kritik aşındırma ölçüsünün (CD) vahidliyini ölçmək üçün düstur belədir: U=(Maks-Min)/2*AVG.

Şəkil 8 Vahidliyin Sxematik Diaqramı

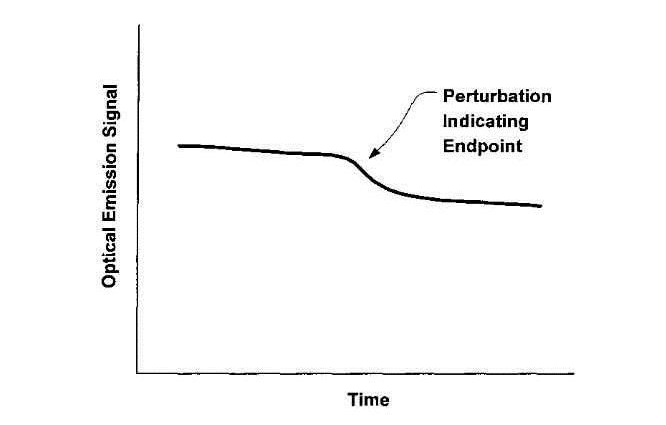

(5) Son nöqtənin aşkarlanması: Oyma prosesi zamanı işıq intensivliyinin dəyişməsi daim aşkar edilir. Müəyyən bir işıq intensivliyi yüksəldikdə və ya əhəmiyyətli dərəcədə azaldıqda, aşındırma filmin müəyyən bir təbəqəsinin tamamlanmasını qeyd etmək üçün dayandırılır.

Şəkil 9 Son nöqtənin sxematik diaqramı

Quru aşındırmada qaz yüksək tezlikdə (əsasən 13,56 MHz və ya 2,45 GHz) həyəcanlanır. 1 ilə 100 Pa təzyiqdə onun orta sərbəst yolu bir neçə millimetrdən bir neçə santimetrə qədərdir. Quru aşındırmanın üç əsas növü var:

•Fiziki quru aşındırma: sürətlənmiş hissəciklər vafli səthini fiziki olaraq aşındırırlar

•Kimyəvi quru aşındırma: qaz vafli səthi ilə kimyəvi reaksiya verir

•Kimyəvi fiziki quru aşındırma: kimyəvi xüsusiyyətləri ilə fiziki aşındırma prosesi

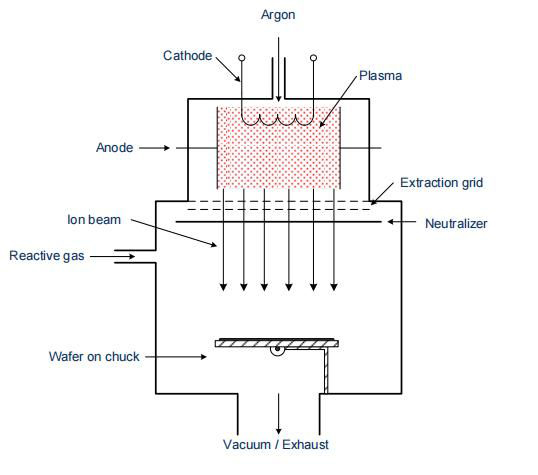

1. İon şüası ilə aşındırma

İon şüası ilə aşındırma (Ion Beam Eching) material səthini şüalandırmaq üçün təxminən 1 ilə 3 keV arasında enerjiyə malik yüksək enerjili arqon ion şüasından istifadə edən fiziki quru emal prosesidir. İon şüasının enerjisi onun səthi materialın təsirinə və çıxarılmasına səbəb olur. Şaquli və ya əyilmiş ion şüaları ilə aşındırma prosesi anizotropikdir. Bununla belə, seçmə qabiliyyətinin olmaması səbəbindən müxtəlif səviyyələrdə materiallar arasında aydın fərq yoxdur. Yaranan qazlar və işlənmiş materiallar vakuum pompası tərəfindən boşaldılır, lakin reaksiya məhsulları qaz olmadığı üçün hissəciklər vafli və ya kameranın divarlarına yerləşdirilir.

Hissəciklərin meydana gəlməsinin qarşısını almaq üçün kameraya ikinci bir qaz daxil edilə bilər. Bu qaz arqon ionları ilə reaksiya verəcək və fiziki və kimyəvi aşındırma prosesinə səbəb olacaq. Qazın bir hissəsi səth materialı ilə reaksiya verəcək, lakin o, qazlı əlavə məhsullar yaratmaq üçün cilalanmış hissəciklərlə də reaksiya verəcəkdir. Bu üsulla demək olar ki, bütün növ materialları həkk etmək olar. Şaquli radiasiyaya görə şaquli divarların aşınması çox azdır (yüksək anizotropiya). Lakin, aşağı seçiciliyi və yavaş aşındırma sürətinə görə, bu proses hazırkı yarımkeçirici istehsalında nadir hallarda istifadə olunur.

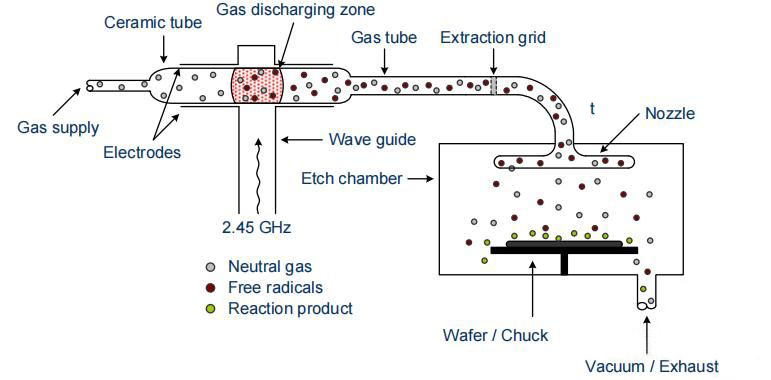

2. Plazma aşındırma

Plazma aşındırma, kimyəvi quru aşındırma kimi də tanınan mütləq kimyəvi aşındırma prosesidir. Onun üstünlüyü ondan ibarətdir ki, vafli səthinə ion zərər vermir. Aşınma qazında aktiv növlər sərbəst şəkildə hərəkət edə bildiyindən və aşındırma prosesi izotrop olduğundan, bu üsul bütün plyonka qatının çıxarılması üçün uyğundur (məsələn, termal oksidləşmədən sonra arxa tərəfin təmizlənməsi).

Aşağı axın reaktoru plazma aşındırma üçün geniş istifadə olunan bir reaktor növüdür. Bu reaktorda plazma 2,45 GHz yüksək tezlikli elektrik sahəsində təsirli ionlaşma yolu ilə yaradılır və vaflidən ayrılır.

Qazın boşaldılması sahəsində təsir və həyəcan nəticəsində müxtəlif hissəciklər, o cümlədən sərbəst radikallar əmələ gəlir. Sərbəst radikallar neytral atomlar və ya doymamış elektronları olan molekullardır, buna görə də yüksək reaktivdirlər. Plazma aşındırma prosesində tetrafluorometan (CF4) kimi bəzi neytral qazlar tez-tez istifadə olunur ki, onlar ionlaşma və ya parçalanma yolu ilə aktiv növlər yaratmaq üçün qaz atma sahəsinə daxil edilir.

Məsələn, CF4 qazında o, qaz atma sahəsinə daxil edilir və flüor radikallarına (F) və karbon diflorid molekullarına (CF2) parçalanır. Eynilə, flüor (F) oksigen (O2) əlavə etməklə CF4-dən parçalana bilər.

2 CF4 + O2 —> 2 COF2 + 2 F2

Flüor molekulu qaz boşalma bölgəsinin enerjisi altında iki müstəqil flüor atomuna parçalana bilər, hər biri flüorun sərbəst radikalıdır. Hər bir flüor atomunun yeddi valent elektronu olduğundan və inert qazın elektron konfiqurasiyasına nail olmağa meylli olduğundan, onların hamısı çox reaktivdir. Neytral flüorlu sərbəst radikallarla yanaşı, qaz atma bölgəsində CF+4, CF+3, CF+2 və s. kimi yüklü hissəciklər də olacaqdır. Sonradan bütün bu hissəciklər və sərbəst radikallar keramika boru vasitəsilə aşındırma kamerasına daxil edilir.

Yüklənmiş hissəciklər ekstraksiya ızgaraları ilə bağlana və ya aşındırma kamerasındakı davranışlarına nəzarət etmək üçün neytral molekulların əmələ gəlməsi prosesində yenidən birləşdirilə bilər. Sərbəst flüor radikalları da qismən rekombinasiyaya məruz qalacaq, lakin hələ də aşındırma kamerasına daxil olmaq, vafli səthində kimyəvi reaksiya vermək və materialın soyulmasına səbəb olmaq üçün kifayət qədər aktivdir. Digər neytral hissəciklər aşındırma prosesində iştirak etmir və reaksiya məhsulları ilə birlikdə istehlak olunur.

Plazma ilə aşındırıla bilən nazik filmlərin nümunələri:

• Silikon: Si + 4F—> SiF4

• Silikon dioksid: SiO2 + 4F—> SiF4 + O2

• Silikon nitridi: Si3N4 + 12F—> 3SiF4 + 2N2

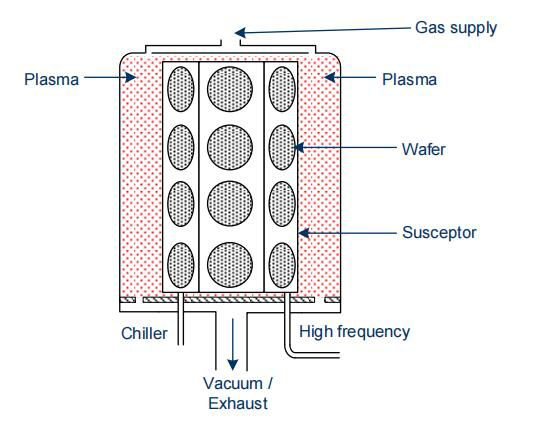

3.Reaktiv ion aşındırma (RIE)

Reaktiv ion ilə aşındırma selektivliyi, aşındırma profilini, aşındırma sürətini, vahidliyi və təkrarlanmağı çox dəqiq idarə edə bilən kimyəvi-fiziki aşındırma prosesidir. O, izotrop və anizotrop aşındırma profillərinə nail ola bilir və buna görə də yarımkeçirici istehsalında müxtəlif nazik filmlərin qurulması üçün ən vacib proseslərdən biridir.

RIE zamanı vafli yüksək tezlikli elektroda (HF elektrodu) yerləşdirilir. Zərbənin ionlaşması nəticəsində sərbəst elektronların və müsbət yüklü ionların mövcud olduğu bir plazma yaranır. HF elektroduna müsbət gərginlik tətbiq olunarsa, sərbəst elektronlar elektrod səthində toplanır və elektron yaxınlıqlarına görə yenidən elektrodu tərk edə bilməzlər. Buna görə də, elektrodlar -1000V (qara gərginlik) ilə yüklənir ki, yavaş ionlar mənfi yüklü elektroda sürətlə dəyişən elektrik sahəsini izləyə bilməz.

İon aşındırma (RIE) zamanı ionların orta sərbəst yolu yüksək olarsa, onlar vafli səthinə demək olar ki, perpendikulyar istiqamətdə vururlar. Bu şəkildə, sürətlənmiş ionlar materialı parçalayır və fiziki aşındırma yolu ilə kimyəvi reaksiya meydana gətirir. Yanal yan divarlar təsirlənmədiyi üçün aşındırma profili anizotrop qalır və səth aşınması kiçikdir. Bununla belə, seçicilik çox yüksək deyil, çünki fiziki aşındırma prosesi də baş verir. Bundan əlavə, ionların sürətlənməsi vafli səthinin zədələnməsinə səbəb olur, bunun üçün təmir üçün termal tavlama tələb olunur.

Aşınma prosesinin kimyəvi hissəsi səthlə reaksiya verən sərbəst radikallar və ionların materiala fiziki olaraq vurması ilə tamamlanır ki, o, vaflidə və ya kameranın divarlarında yenidən çökməsin, ion şüasının aşınması kimi yenidən çökmə fenomenindən qaçsın. Aşınma kamerasında qaz təzyiqini artırarkən ionların orta sərbəst yolu azalır ki, bu da ionlarla qaz molekulları arasında toqquşmaların sayını artırır və ionlar daha müxtəlif istiqamətlərə səpələnir. Bu, daha az istiqamətli aşındırma ilə nəticələnir, aşındırma prosesini daha kimyəvi edir.

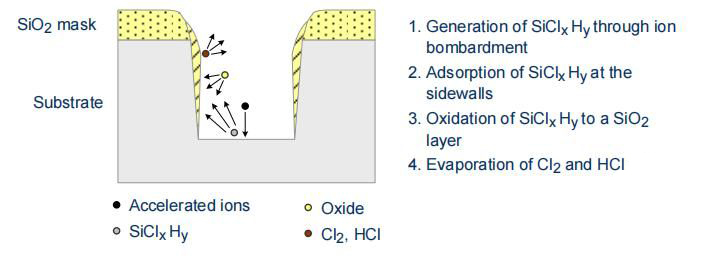

Silikon aşındırma zamanı yan divarların passivləşdirilməsi yolu ilə anizotrop aşındırma profilləri əldə edilir. Oksigen aşındırma kamerasına daxil edilir, burada o, şaquli yan divarlarda çökən silikon dioksidi əmələ gətirmək üçün həkk olunmuş silisiumla reaksiya verir. İon bombardmanı səbəbindən, üfüqi sahələrdə oksid təbəqəsi çıxarılaraq, yanal aşındırma prosesini davam etdirməyə imkan verir. Bu üsul aşındırma profilinin formasını və yan divarların dikliyini idarə edə bilər.

Aşınma sürətinə təzyiq, HF generatorunun gücü, texnoloji qaz, faktiki qaz axını və vafli temperatur kimi amillər təsir edir və onun dəyişmə diapazonu 15%-dən aşağı saxlanılır. Anizotropiya HF gücünün artması, təzyiqin azalması və temperaturun azalması ilə artır. Aşınma prosesinin vahidliyi qaz, elektrod məsafəsi və elektrod materialı ilə müəyyən edilir. Elektrod məsafəsi çox kiçik olarsa, plazma bərabər şəkildə yayıla bilməz, nəticədə qeyri-bərabərlik yaranır. Elektrod məsafəsinin artırılması aşındırma sürətini azaldır, çünki plazma daha böyük həcmdə paylanır. Karbon üstünlük verilən elektrod materialdır, çünki o, vahid gərgin plazma istehsal edir ki, vaflinin kənarı vaflinin mərkəzi ilə eyni şəkildə təsirlənir.

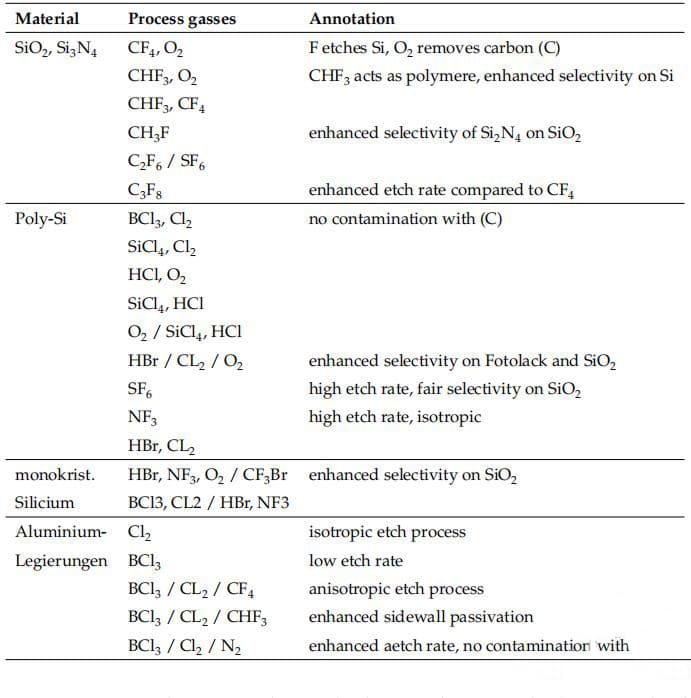

Proses qazı seçicilik və aşındırma sürətində mühüm rol oynayır. Silikon və silisium birləşmələri üçün, aşındırma əldə etmək üçün əsasən flüor və xlor istifadə olunur. Müvafiq qazın seçilməsi, qaz axınının və təzyiqinin tənzimlənməsi və prosesdə temperatur və güc kimi digər parametrlərə nəzarət istənilən aşındırma sürətinə, seçiciliyə və vahidliyə nail ola bilər. Bu parametrlərin optimallaşdırılması adətən müxtəlif tətbiqlər və materiallar üçün tənzimlənir.

Aşınma prosesi bir qaz, qaz qarışığı və ya sabit proses parametrləri ilə məhdudlaşmır. Məsələn, polisilikondakı yerli oksid əvvəlcə yüksək aşındırma sürəti və aşağı seçiciliklə çıxarıla bilər, polisilikon isə daha sonra alt təbəqələrə nisbətən daha yüksək seçiciliklə silinə bilər.

——————————————————————————————————————————————————————————————————————————————————————— ————————————

Semicera təmin edə bilərqrafit hissələri, yumşaq/sərt hiss, silisium karbid hissələri,CVD silisium karbid hissələri,vəSiC/TaC örtüklü hissələr 30 gün ərzində.

Yuxarıdakı yarımkeçirici məhsullarla maraqlanırsınızsa,ilk dəfə bizimlə əlaqə saxlamaqdan çəkinməyin.

Tel: +86-13373889683

WhatsAPP:+86-15957878134

Email: sales01@semi-cera.com

Göndərmə vaxtı: 12 sentyabr 2024-cü il